技術資料 TECHNICAL

圧電素子の特性

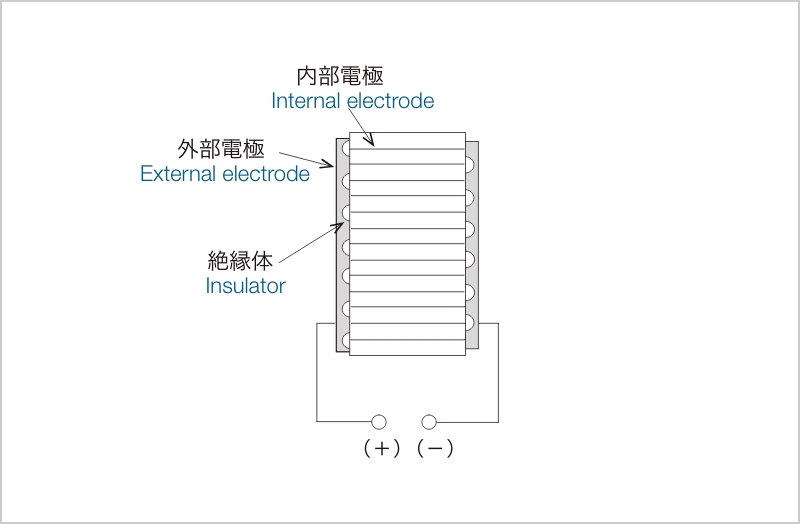

圧電素子の構造

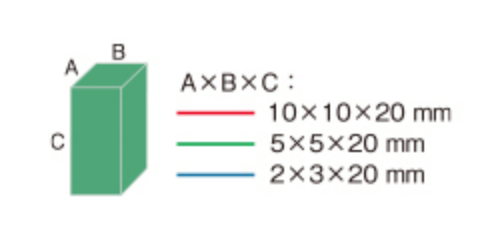

圧電素子とは電圧を印加すると変位が生じる固体アクチュエータです。圧電セラミックス板の両面に電極を形成して電圧を印加すると約0.1%の歪みが生じます。

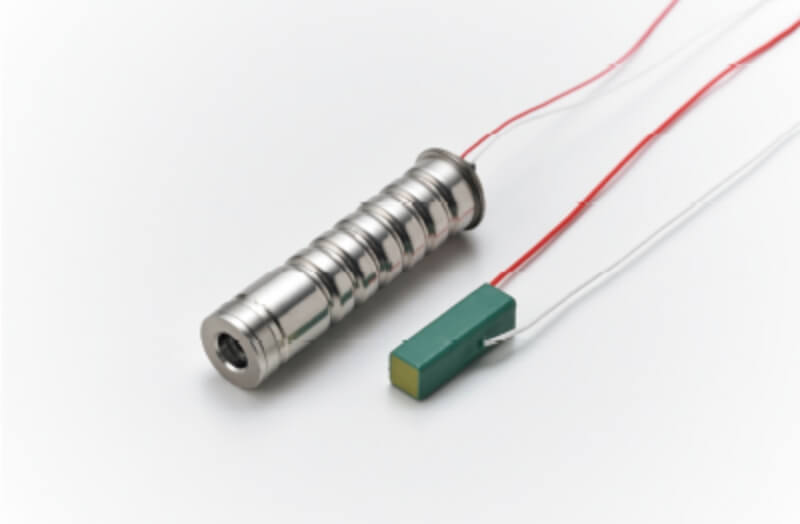

図1に積層型圧電素子の構造を示します。圧電セラミックス薄板の対向する面に内部電極を形成して多数枚積み重ね、側面には互い違いに一層おきに絶縁体を設けて、外部電極を形成します。

圧電素子側面は保護のため樹脂で覆われています。また、外気を遮断した金属ケース封入型もあります。

積層型圧電素子の特長は、①大発生力 ②高分解能 ③高速応答 ④電気機械変換効率が高い などが挙げられます。

図1

樹脂外装型

金属ケース封入型

圧電素子の変位

ヒステリシス

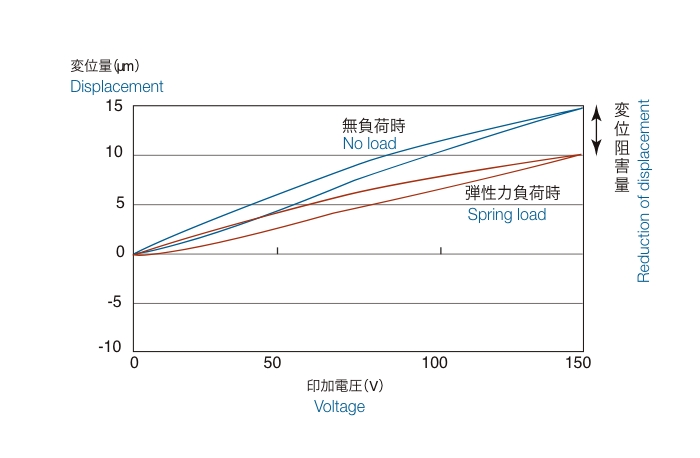

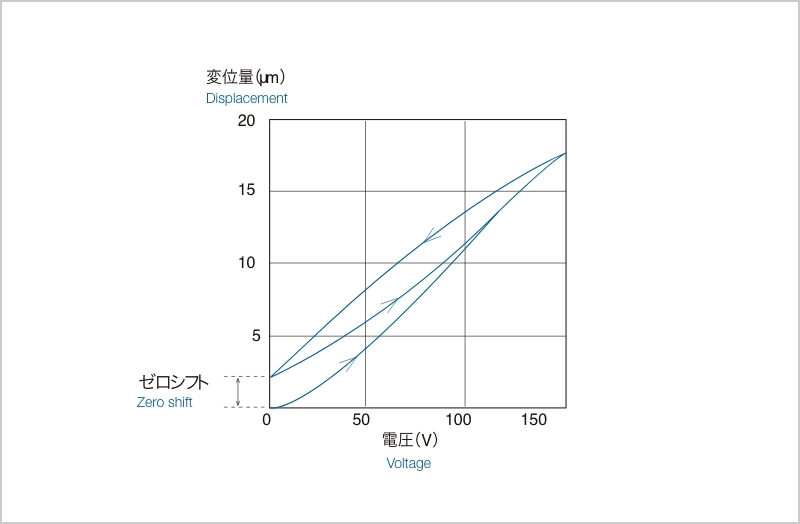

図2は積層型圧電素子に電圧を印加したときの変位量です。電圧に従って圧電素子は伸縮しますが、電圧を上げていくとき(昇圧時)と、下げていくとき(降圧時)の変位曲線は同じ軌跡を通りません。これをヒステリシス(履歴)と呼び、最大変位量の約15~20%程度生じます。

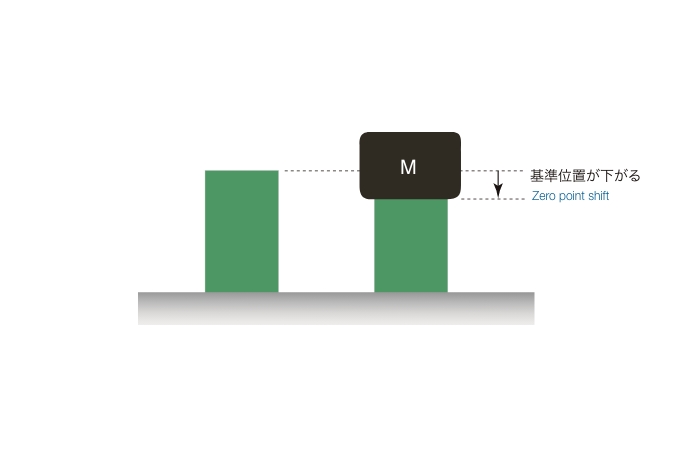

また圧電素子への電圧印加を数回繰り返したときの変位曲線を見ますと、1回目と2回目以降では電圧0 V近傍での変位量がシフトし、これをゼロシフトと呼びます。

図2

クリープ

図3は圧電素子に一定の電圧を印加して保持したときの変位量の時間変化について示したものですが、時間と共に変位量が少しずつ変化していることがわかります。

この現象をクリープと呼び、圧電セラミックスの分極に起因しています。

クリープ量は直前の電圧値からの入力電圧の幅に従い大きくなり、その向きは電圧の上げ下げと同じ向きに生じます。

これらヒステリシスやクリープなどの性質をもつことから、圧電素子の変位量を印加電圧値だけで一意的に決めることはできません。

圧電素子を精密位置決め機器の駆動源として利用する場合には、変位センサを併用して実際の変位量(移動量)を測定しながら常に印加電圧を制御する必要があります。

図3

圧電素子の発生力

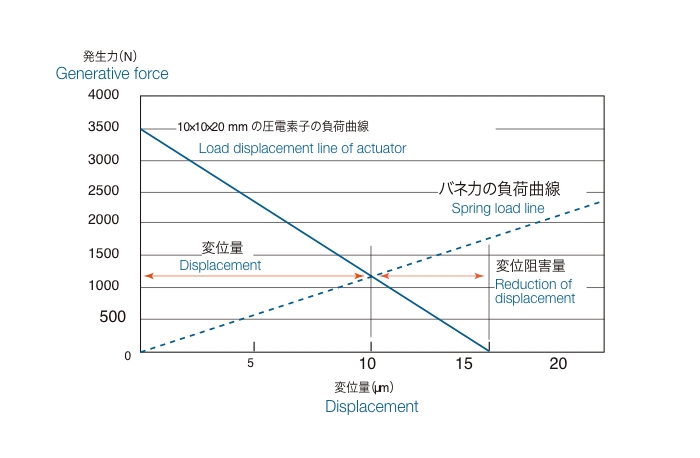

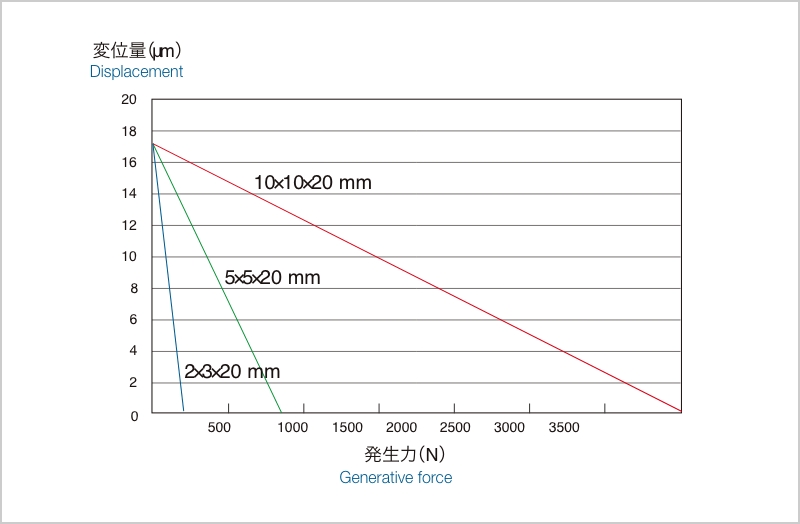

図4は積層型圧電素子の発生力を示しています。圧電素子は弾性体ですので圧力(負荷)を加えると縮みます。これに定格電圧を印加して元の位置に戻すことのできる力を最大発生力と呼びます。

圧電素子の変位量は、加わる圧力(負荷)が重りのように一定荷重と、バネのように徐々に変化する場合で異なります。

図4

負荷(圧力)一定の場合

負荷(圧力)が一定の場合は、縮んだ位置を基準とすれば定格電圧により定格変位が得られます。

負荷(圧力)が変化する場合

負荷(圧力)がバネのような弾性力の場合には、変位は圧電素子の剛性とバネの剛性が釣り合ったところまでしか変位せず変位阻害が起こります。

「金属ケース封入型」の圧電素子

金属ケース封入タイプは、圧電素子を外気から遮断した構造とすることで雰囲気の影響を受けにくくしています。

樹脂外装タイプの圧電素子と比較して周囲温度や湿度に対する耐久性に優れる他、長時間の定電圧印加でも劣化(寿命)が起こりにくく、次のような機器や環境あるいは使用方法に適しています。

- バイオなど液体を取り扱う機器や顕微鏡

- 加工機でオイルやミストがかかる環境

- 一定位置で長時間静止(待機)する使い方 ※動作させている時間の方が短い

- 一定位置で長時間静止(待機)する使い方

※動作させている時間の方が短い - 故障時に交換(取り外し)が困難な場所での使用

- 高い信頼性が求められる用途

- 高真空、超高真空

金属ケース封入タイプ/樹脂外装タイプ

ステージ本体への組み込み

圧電素子の絶縁低下

積層型圧電素子の故障モードの1つとして、絶縁性低下によるショートモード(絶縁破壊)があります。絶縁性低下を起こすメカニズムは完全には解明されておりませんが、静的な使い方(直流電圧印加)の場合と、動的な使い方(パルス電圧印加)の場合では故障の発生率が大きく異なることが確認されています。また、一般の電子部品と同様に印加電圧や環境温度に加え、湿度の影響を大きく受けることが確認されております。保管時や動作時の周囲環境による素子の吸湿はマイグレーションによる※絶縁抵抗の低下の原因になります。

※マイグレーション

内部電極のAgがイオン化し、印加電界によって粒界に沿って浸透して絶縁破壊に至る現象。高湿度環境下で、一定電圧を連続印加する場合に起こりやすい。

技術資料に関するお問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。